製作方法

リップ溝形鋼(Cチャンネル)をベースに各部品を組み合わせて溶接し、ボルト固定用のプレートを備えた構造部材です。

空調機器の支持架台、ダクト支持、外装下地や重量物の固定台など、耐久性と剛性が要求される現場に適した構造となっています。

以下は一般的な製作方法です。

鉄の鋼材/形鋼・材料に強い弊社と溶接加工の得意な鉄工所との連携により、完成品にてご提供します。

- 鋼材の切断

設計図に基づき、使用するリップ溝形鋼と補強板(フラットバーなど)を指定された寸法に正確に切断します。切断面のバリ取りなどの下処理も同時に行います。 - 組立・仮付け溶接

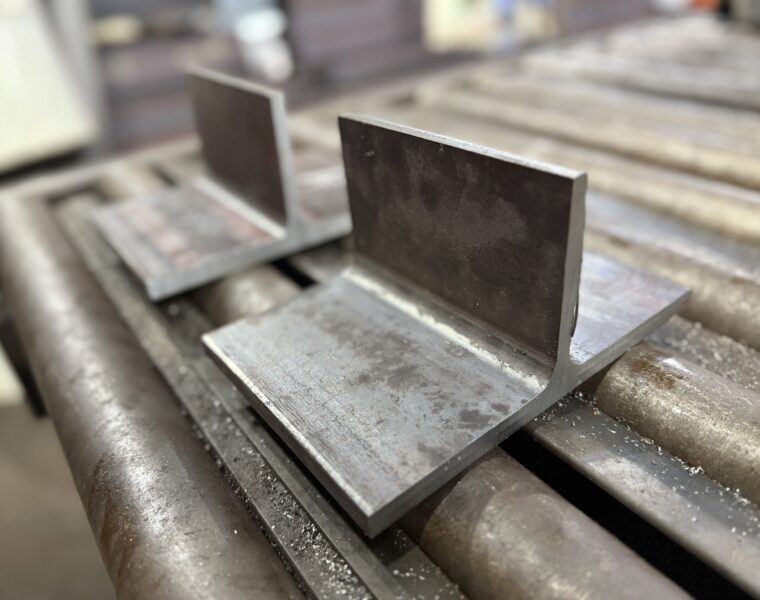

切断した部材を設計図通りに配置し、仮止め溶接を行って形状を固定します。

特にリップ溝形鋼は、反りやねじれに注意しながら向かい合わせに配置し、補強板の取り付け位置を精密にマークします。 - 本溶接

仮付けされた部材を、設計図に示された溶接箇所に従って本溶接で完全に接合します。適切な溶接条件(電流、電圧、溶接速度など)を選定し、高品質で均一な溶接ビードを形成します。リップ溝形鋼は板厚が比較的薄いため、熱によるひずみが発生しやすい点に特に注意が必要です。 - 歪み修正・仕上げ

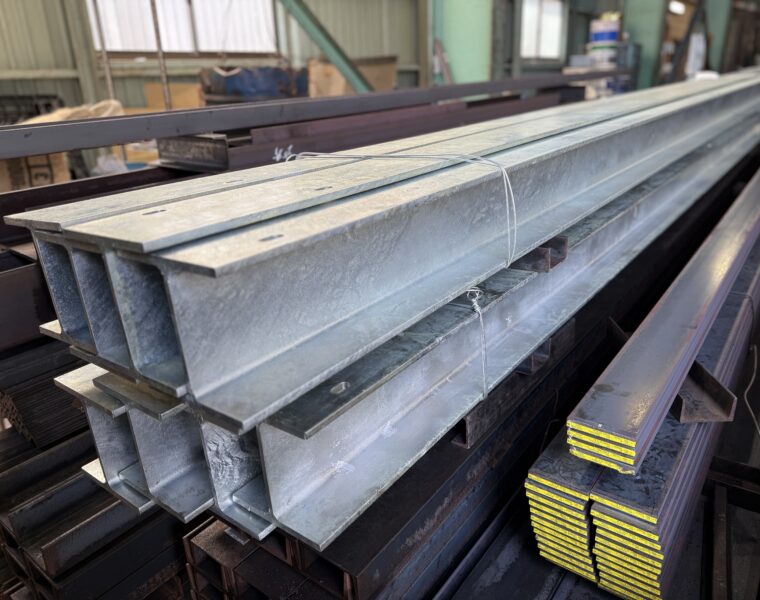

溶接に伴う歪みを修正し、全体の水平・垂直を確認、必要に応じて仕上げ加工を行います。 - 表面処理(塗装または溶融亜鉛メッキなど)

溶接箇所に付着したスラグの除去、スパッタ(溶接時に飛び散る金属粒)の清掃、バリ取りなどを行い、製品の表面をきれいに仕上げます。

耐食性を高めるため、表面処理を施します。屋外設置の場合は特に耐候性を考慮します。 - 検査

完成した製品が設計図通りの寸法、形状、品質基準を満たしているか、厳密な検査を行います。溶接状態、寸法精度、歪みの有無などを確認します。

ノウハウ

- ひずみ抑制技術::リップ溝形鋼は薄板のため熱影響を受けやすく、溶接によるひずみが発生しやすい材料です。長年の経験に基づき、最適な溶接順序、溶接パスの重ね方、拘束方法(治具の使用)、さらにはパス間温度管理などを組み合わせることで、ひずみを最小限に抑え、高精度な製品を製作しています。

- 穴あけ精度と整合性の管理:取付プレートのボルト穴は、取付対象機器や基礎に合わせて高精度なピッチで加工しています。必要に応じて長穴やザグリ加工も対応可能です。

- 用途に応じた補強設計:振動や荷重がかかる用途では、斜材(ブレース)やリブ板を追加することで、必要な強度を確保しています。

- 表面処理は錆止め塗装(サビ止め塗装 赤・グレー)、メッキ加工まで行えます。

注意点

- リップ溝形鋼はロール成形によって製造されるため、多少の反りやねじれが生じている場合があります。これらの固有の性質を理解し、製作工程で適切に補正または考慮する必要があります。

- 薄板であるCチャンネルの溶接では熱ひずみが最大の課題となります。計画的な溶接手順や適切な冷却方法の採用が不可欠です。

- 製作できるものには制限があります。詳しくは担当営業までご相談ください。

用語解説

- リップ溝形鋼(Cチャンネル):

熱間圧延や冷間圧延(プレス)によって製造される、断面がアルファベットの「C」に似た形状の鋼材です。ウェブ(腹板)とフランジ(つば)、フランジ先端のリップ(巻き込み部)で構成されます。軽量でありながら強度が高く、建築や機械構造物など幅広く使用されます。 - 溶接

金属材料を熱や圧力、またはその両方を用いて、原子間の結合によって接合する技術です。アーク溶接、ガス溶接、抵抗溶接など様々な方法があります。 - 仮付け溶接

本溶接を行う前に、部材の位置関係がずれないように数箇所を短く溶接することです。 - 本溶接:

仮付けされた部材を、設計図に従って完全に接合するための溶接です。 - ひずみ

溶接の熱応力などによって、部材や構造物の形状が変形することです。 - スパッタ

溶接中に溶けた金属が飛び散り、母材や周囲に付着した粒状のものです。 - 治具

加工や組み立ての際に、部材の位置決めや固定、加工方法の誘導などに用いられる補助工具です。製品の品質安定や作業効率向上に寄与します。 - 公差

部品や製品の寸法や形状、位置などに対して許容される寸法のばらつきの範囲のことです。設計図に示されます。